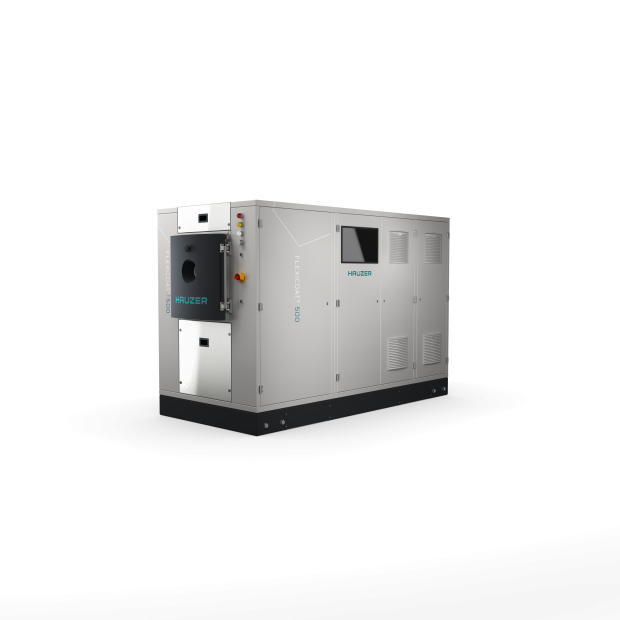

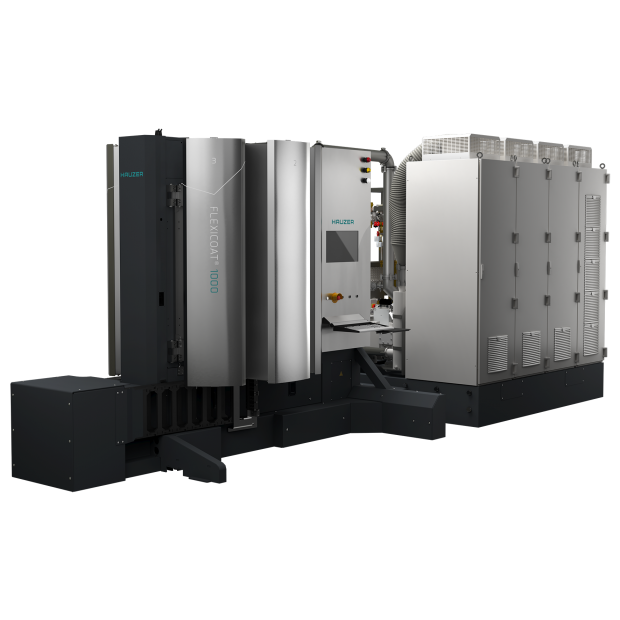

鍍膜設備

詳細介紹

專業提供各種塗層: 切削刀具塗層, 裝飾塗層, 抗菌塗層, 燃料電池專用塗層

專業製造PVD物理蒸鍍設備, PACVD電漿輔助化學氣相沉積設備, 無顆粒鍍膜塗層設備, 電漿蝕刻清潔設備, DLC, ta:C 鍍膜設備

裝飾塗層可於低溫處理, 範圍55-180度. 可鍍ABS 塑膠 和 各種金屬材質. 抗菌塗層應用在醫療產業上.

對於維持半導體設備的壽命和效率至關重要的解決方案之一是使用 透過PVD、PACVD和CVD沉積方法製備的特殊薄膜(TF)塗層

TF塗層具有許多優勢,使其成為延長半導體製造設備壽命和提升其性能的關鍵。 其中一些最重要的優點包括:

1. 耐磨性 半導體製造涉及高精度設備,這些設備在極端條件下運行, 這通常會導致晶圓搬運器、末端執行器、晶圓卡盤等關鍵部件的磨損和機械性能退化。各種TF塗層,例如氮化鈦(TiN)或類鑽石碳(DLC),可提供堅硬耐磨的表面, 能夠防止或顯著降低材料退化速率。這對於延長關鍵部件的使用壽命以及減少維護或更換停機時間至關重要

2. 防腐蝕 : 半導體製造中的許多製程都涉及接觸腐蝕性化學物質、 氣體、等離子體,甚至熔融金屬,這些物質都可能腐蝕機器零件。 TF塗層 可以作為屏障,保護底層材料免受化學侵蝕和腐蝕。 例如,鋁和不銹鋼部件通常會塗覆耐腐蝕塗層, 例如非晶態氧化矽 (SiOx) 或類鑽石碳 (DLC),以確保它們在惡劣的化學條件下保持完好無損並發揮功能

3. 熱穩定性: 高溫工藝,例如化學氣相沉積 (CVD) 和快速熱退火 (RTA), 會將半導體設備暴露在極高的溫度下。 Hauzer的一些塗層 可以防止高溫相關的問題,例如氧化、腐蝕、結垢或磨損。 例如,TiAlN(氮化鈦鋁)或 AlCrN(氮化鋁鉻)等塗層可用於提高零件在高溫下的耐磨性, 因為它們能夠在高溫下保持高硬度

4. 低摩擦和潤滑性: DLC塗層以其低摩擦係數而聞名,可減少運動部件之間的磨損。 在半導體製造中,精度和潔淨度至關重要, 低摩擦表面可確保機器平穩運行,並降低可能污染敏感晶圓的顆粒產生的可能性。 DLC的潤滑性能還能提高機械手臂和晶圓處理機構等組件的效率, 在這些組件中,必須最大限度地減少摩擦以保持精度。除了Tribobond產品組合中的標準DLC塗層外, Hauzer 還提供獨特的塗層解決方案,用於在真空和乾燥氣體環境中降低摩擦,而標準DLC在這些環境中的性能較差

5. 防黏性能 在晶圓加工過程中,半導體設備中的組件可能會接觸到 黏性材料或殘留物,這可能導致污染或設備故障。 PVD 具有防黏性能的塗層有助於防止材料黏附在機器的表面,從而提高整體潔淨度並降低晶圓污染的風險。諸如類鑽石碳(DLC)之類的材料 具有防黏性能,這在真空腔 或晶圓處理系統中尤其有用

6. 減少粒狀物產生: 半導體製造的關鍵問題之一是顆粒物的產生, 這些顆粒物會污染晶圓並導致晶片缺陷。 DLC塗層具有低摩擦和耐磨特性,有助於最大限度地減少運行過程中材料的磨損量。 這減少了顆粒物的產生,對於維持半導體晶圓廠所需的無塵室環境至關重要

7. 擴散/遷移屏障 :與其他行業不同,晶圓加工中,由於兩個表面緊密接觸而導致的交叉污染可能造成嚴重的問題。 同樣,表面暴露於腐蝕性氣體或液體中可能導致介質或表面本身受到不可接受的污染。臨界污染水準可能低至ppb級。 並非總是能找到能夠防止此類遷移的材料組合。 TF塗層有助於防止或最大限度地降低不必要的污染風險。這是透過形成一個非反應性屏障來實現的, 該屏障隔離了污染源。 離子鍵合塗層用於各種應用,在這些應用中,擴散或遷移屏障對於正常運作至關重要

結論

TF塗層是半導體產業的關鍵推動因素,確保晶片生產中使用的複雜且昂貴的設備能夠在嚴苛的環境下高效可靠地運作。這些塗層具有增強的耐磨性、防腐蝕性、電阻率和摩擦係數降低等優點,能夠幫助半導體製造商保持高生產率,同時最大限度地減少停機時間和設備故障。隨著產業的不斷發展,這些塗層在推動下一代半導體技術發展的重要性只會與日俱增。 Hauzer集團很榮幸能夠成為許多領先半導體設備製造商的主要塗層供應商